En un mercado donde el empaque es el primer contacto con el consumidor, la consistencia no es negociable. Por ello, la producción de etiquetas autoadhesivas ha dejado de ser un proceso estándar para convertirse en una ingeniería de detalle.

Para lograr un resultado optimo, no basta con tener la maquinaria; es necesario dominar la tríada entre tecnología, insumos y procesos controlados.

Hoy te compartimos los pilares en insumos que garantizan una producción optima.

1. El Fotopolímero: El Corazón de la Imagen

La calidad de la impresión empieza mucho antes de que la prensa empiece a girar. La elección de las placas o clichés es determinante. Por ello, nos aseguramos de contar con aliados comerciales que nos suministren polímeros de alta gama. Tres parámetros nos aseguran un trabajo consistente:

-

Tecnología de grabado laser: Estas placas flexibles se desarrollan a partir láseres de fibra o CO2 para grabar directamente imágenes tridimensionales.

- Tecnología de punto plano (Flat Top Dot): Esencial para evitar la ganancia de punto excesiva y garantizar degradados suaves que no se “corten” visualmente.

- Grosor de 1, 70 mm: con una excelente reproducción de puntos y resolución de líneas finas, las placa con un grosor de 1.70 mm tienen una mayor dureza y son más adecuadas para la impresión de alta calidad

2. Gestión de Color y Control de Anilox

La autoridad en flexografía se demuestra mediante la repetibilidad. Nuestros clientes necesitan que el Pantone de hoy sea idéntico al de su pedido de hace seis meses. Ante ello, cuidamos 5 factores para asegurar la alta calidad en el color:

-

Lineatura (LPI): La lineatura define cuántas celdas por pulgada tiene el rodillo. Más lineatura significa mayor definición. Menos lineatura significa mayor depósito de tinta.

- Volumen de celda (BCM o cm³/m²): El volumen indica cuánta tinta entrega el anilox. Es un valor cuantitativo y crítico. Un volumen alto deposita más tinta. Un volumen bajo controla mejor los detalles.

- Ángulo de grabado: El ángulo influye en la distribución de tinta y en la formación del punto. El grabado a 60° es el más común porque distribuye mejor la tinta y genera estabilidad.

- Grabado Laser: El grabado puede ser mecánico o láser. Hoy el láser ofrece mayor precisión y repetibilidad.

- Estado y limpieza del anilox: Un anilox sucio pierde volumen real. Si pierde volumen, cambia el color y cambia el resultado.

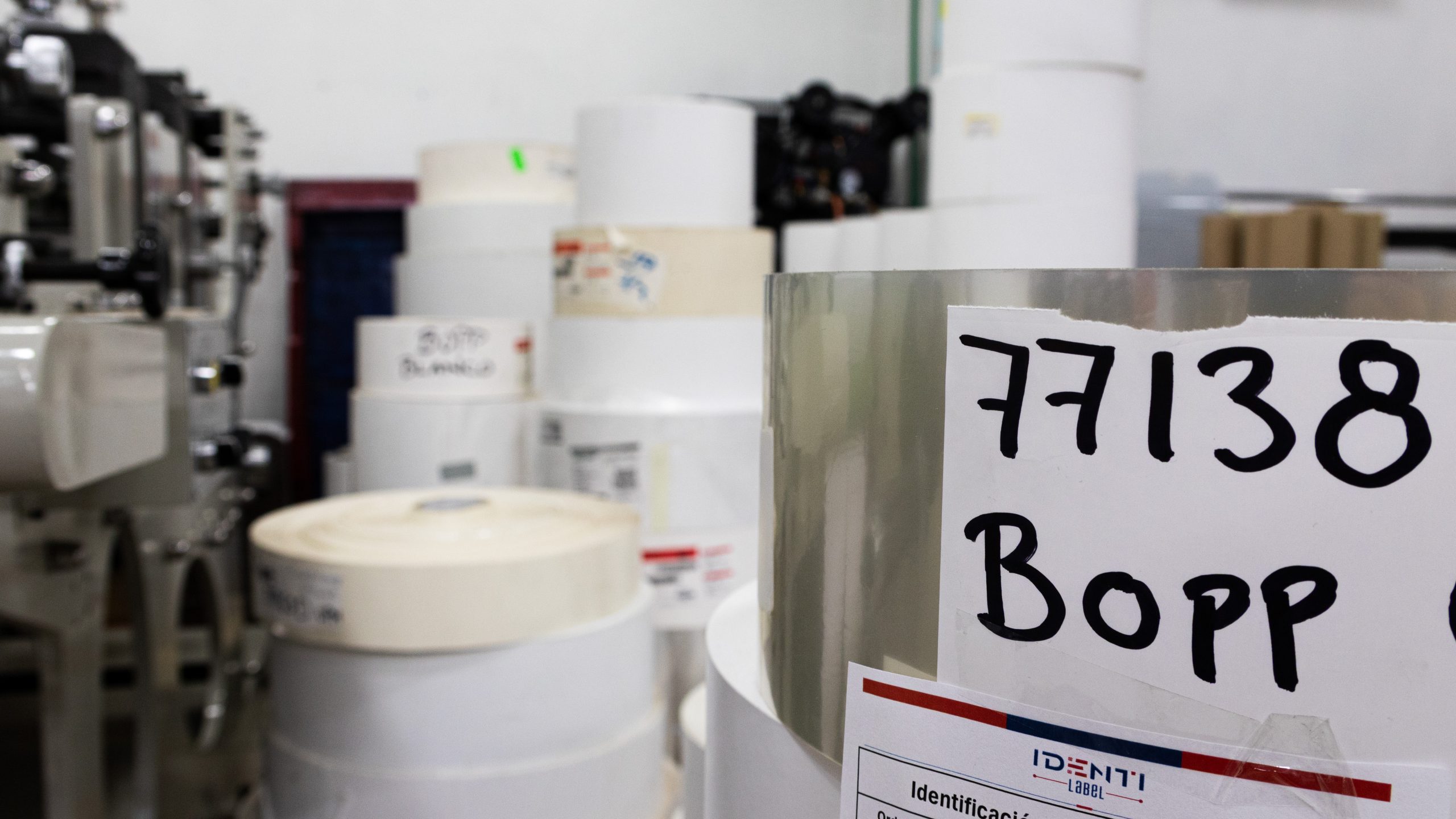

3. El Sustrato: Más que una Superficie

El sustrato no es un detalle. Es la base que sostiene tu marca. Si lo elegimos bien, protegemos tu producto y cuidamos cada impresión. Estos son los aspectos técnicos más fundamentales que debemos considerar en papel o película:

- Energía superficial: La superficie define cómo se comporta la tinta. Si la energía superficial es baja, la tinta no se adhiere bien. Se abre, se encoge o pierde uniformidad. Si es adecuada, la impresión queda firme, limpia y libre de defectos.

- Tensión y estabilidad dimensional: El material debe mantenerse estable durante el proceso. Si el sustrato se estira o se contrae, el registro se pierde. Eso afecta colores, textos y códigos.

- Absorción: En papel, la porosidad influye directamente. Si absorbe demasiado, la tinta pierde intensidad. Si absorbe poco, puede tardar en secar.

- Calibre y uniformidad: El espesor debe ser constante. Variaciones generan presión irregular y defectos de impresión.

- Resistencia mecánica: El sustrato debe soportar tensión, fricción y manipulación. Una etiqueta no solo imprime, también protege.

- Compatibilidad con adhesivos y acabados: No todos los materiales reaccionan igual al adhesivo, barniz o laminado. El sustrato debe integrarse bien con todo el sistema.

No elegimos piezas aisladas.

En Identilabel analizamos el sistema completo. No improvisamos. Medimos, evaluamos y ajustamos cada variable para que tu etiqueta funcione en el entorno real donde vive tu producto.

Recent Comments